Passion + Präzision

Hohe Fertigungstiefe „Made in Germany“: unsere Produktion in Ammersbek

Um auch in Zukunft Produktionszeiten zu so kurz wie möglich zu halten, eine maximale Flexibilität und eine große Verfügbarkeit bei Kundenanforderungen zu bieten, investieren wir stetig. In unseren Hauptsitz und in unsere Fertigungstiefe. So stellt ein neues, vollautomatisches Stabbearbeitungszentrum Gehäuse für unsere Fensterantriebe her.

Mit dem konsequenten Ausbau der Automatisierung in der Produktion haben wir einen wichtigen Schritt Richtung Zukunft gemacht. Dadurch konnten wir Produktionskosten verringern, die Effizienz erhöhen und die Qualität verbessern. Und das Beste: Die Automatisierung ging nicht zu Lasten unserer Arbeitskräfte.

Damit Fehler wenn überhaupt nur bei uns im Werk auftreten, prüfen wir alle Teile mehrmals. Und zwar nach jedem Arbeitsschritt. Mindestens aber vier Mal zwischen Wareneingang und Endmontage. Das verstehen wir unter Qualität „Made in Germany“.

Zusätzlich führen wir bereits in der Entwicklung Belastungstests durch. Dort muss jeder Antrieb unter erschwerten Bedingungen im Dauerbetrieb bei 10.000 bis 20.000 Doppelhüben zeigen, dass er unserem hohen Qualitätsanspruch gerecht wird.

Neben der Automatisierung verschiedener Produktionsteile sind handgefertigte Sonderlösungen unsere Stärke bei der D+H Mechatronic AG. Dafür haben wir ein sehr erfahrenes und erstklassig ausgebildetes Team. Und somit auch jede handgefertigte Sonderlösung für Ihre Anforderung. Als Familienunternehmen liegen uns unsere Mitarbeitenden besonders am Herzen. Damit sie sich in der Produktion besonders wohl fühlen, hat jeder die Möglichkeit, seinen Arbeitsplatz aktiv mitzugestalten.

Dabei hat sich das One-Piece-Flow Verfahren als optimal erwiesen. Bei diesem Verfahren montiert jeder Mitarbeiter in seiner Fertigungsinsel Stück für Stück ganze Produkte zusammen. Das ist nicht nur effizienter und verbessert die Produktqualität, sondern auch wesentlich motivierender als herkömmliche Fließbandarbeit.

Von der präzisen Handarbeit bis vollautomatisierten Fertigung

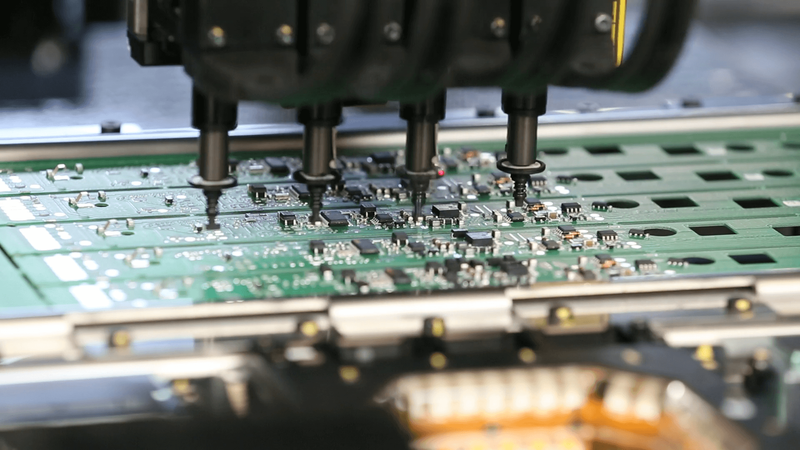

Automatisierte Effizienz

Alle SMD (surface-mounted device) Bauteile für die Antriebe und Steuerungen werden mit Bestückungsautomaten gefertigt. Dazu werden die Leiterplatten auf Bänder in die Maschine gelegt. Ein Roboterarm platziert die Elektronik-Komponenten blitzschnell und millimetergenau. Die auf der Platte platzierten Bauteile werden anschließend im Reflow-Verfahren gelötet. Zum Schluss erfolgt eine automatische optische Kontrolle aller Platten durch eine hochauflösende Kamera und besonders geschultes Personal.

Moderne Handarbeit

Der mitarbeitergebundene Arbeitsfluss ist ein Begriff aus dem Toyota Produktionssystem. Damit gemeint ist eine Produktion, bei der die Fertigung Stück für Stück durch einen Mitarbeitenden erfolgt. In Anlehnung an aktuelle Forschungs- und Wissenschaftsergebnisse haben wir einen speziellen One-Piece-Flow für D+H entwickelt. Dabei montiert jeder Mitarbeitende in seiner speziell für ihn eingerichteten Fertigungsinsel das jeweilige Produkt. Spezielle „Milk Runner“ versorgen sie dabei mit allen notwendigen Einzelteilen.

Ein eigenes Gehäuse-Zentrum

Im neuen Stabbearbeitungszentrum am Hauptsitz schneidet, fräst und bohrt die ALBZ-100 vollautomatisch die Aluminiumgehäuse für unsere Antriebe. Die neue Maschine halbiert damit die Produktionszeiten. Neben der Zeitersparnis bietet sie eine hohe Produktionsflexibilität und größere Verfügbarkeit bei Kundenanforderungen. Künftig kann deutlich schneller auf Kundenwünsche reagiert und deutlich zügiger produziert werden. Pro Tubus braucht die rund 450.000 Euro teure Maschine nur wenige Sekunden.

Fertigungsaufträge mit Touch

Jeder Fertigungsauftrag wird bei uns in SAP erfasst und direkt an die Arbeitsplätze in der Produktion weitergeleitet. An zeitgemäßen Touch-Bildschirmen haben die Kolleginnen und Kollegen einen Überblick über alle anstehenden Aufträge und erhalten Einsicht in alle wichtigen Dokumente rund um die zu produzierenden Lösungen. Selbst die Etiketten und Typenschilder können über die Betriebsdatenerfassung (BDE) gedruckt werden. Ein System, das die Effizienz unseres Produktionsprozesses enorm gesteigert hat und wichtiger Bestandteil unseres Weges Richtung Industrie 4.0 ist.